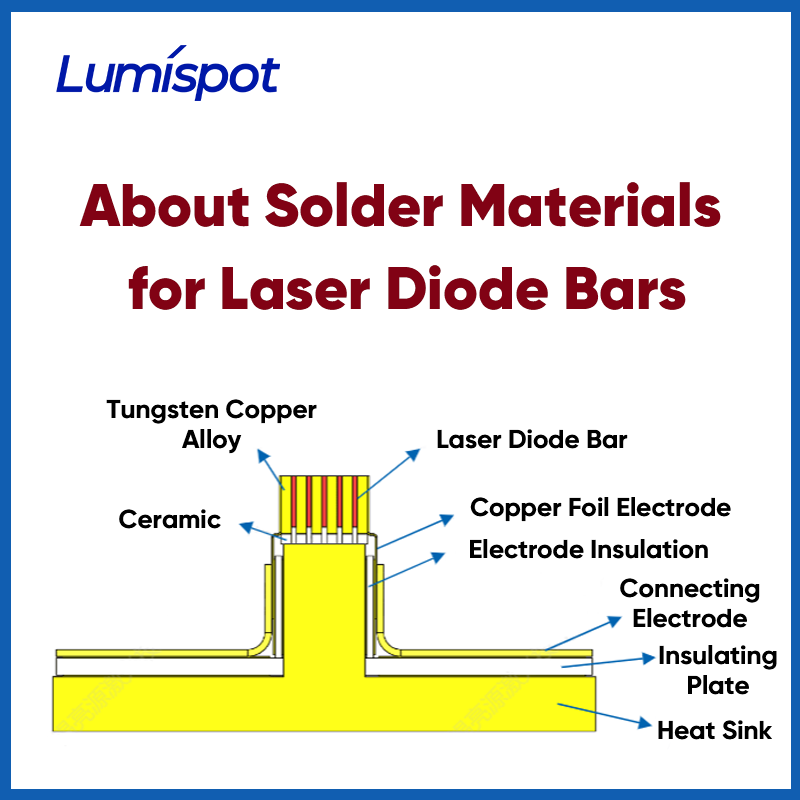

При проектировании и производстве мощных полупроводниковых лазеров в качестве основных светоизлучающих элементов используются лазерные диодные линейки. Их характеристики зависят не только от качества самих лазерных чипов, но и в значительной степени от процесса упаковки. Среди различных компонентов, участвующих в упаковке, припои играют жизненно важную роль в качестве теплового и электрического интерфейса между чипом и радиатором.

1. Роль припоя в лазерных диодных линейках

Как правило, лазерные диодные линейки объединяют несколько излучателей, что приводит к высокой плотности мощности и жестким требованиям к тепловому режиму. Для обеспечения эффективного рассеивания тепла и структурной стабильности припойные материалы должны соответствовать следующим критериям:

① Высокая теплопроводность:

Обеспечивает эффективную передачу тепла от лазерного чипа.

② Хорошая смачиваемость:

Обеспечивает прочное соединение между чипом и подложкой.

③ Соответствующая температура плавления:

Предотвращает оплавление или ухудшение качества в процессе последующей обработки или эксплуатации.

④ Совместимый коэффициент теплового расширения (КТР):

Минимизирует тепловое напряжение на чипе.

⑤ Отличная устойчивость к усталости:

Продлевает срок службы устройства.

2. Распространенные типы припоя для упаковки лазерных планок

Ниже перечислены три основных типа припоев, обычно используемых при упаковке лазерных диодных линеек:

①Золото-оловянный сплав (AuSn)

Характеристики:

Эвтектический состав 80Au/20Sn с температурой плавления 280 °C; высокая теплопроводность и механическая прочность.

Преимущества:

Превосходная высокотемпературная стабильность, длительный срок службы при термической усталости, отсутствие органических загрязнений, высокая надежность.

Приложения:

Военные, аэрокосмические и высокотехнологичные промышленные лазерные системы.

②Чистый индий (In)

Характеристики:

Температура плавления 157 °C; мягкий и очень пластичный.

Преимущества:

Превосходные характеристики термоциклирования, низкая нагрузка на чип, идеально подходит для защиты хрупких структур, пригоден для низкотемпературного пайки.

Ограничения:

Склонен к окислению; требует инертной атмосферы во время обработки, имеет более низкую механическую прочность; не подходит для применения в условиях высоких нагрузок.

③Композитные системы пайки (например, AuSn + In)

Структура:

Как правило, под чипом используется AuSn для надежного крепления, а сверху наносится In для улучшения теплоотдачи.

Преимущества:

Сочетает высокую надежность с уменьшением внутренних напряжений, повышает общую прочность упаковки, хорошо адаптируется к различным условиям эксплуатации.

3. Влияние качества припоя на характеристики устройства.

Выбор припоя и контроль технологического процесса оказывают существенное влияние на электрооптические характеристики и долговременную стабильность лазерных устройств:

| Коэффициент пайки | Влияние на устройство |

| Равномерность слоя припоя | Влияет на распределение тепла и стабильность оптической мощности. |

| Коэффициент пустотности | Увеличение количества пустот приводит к повышению термического сопротивления и локальному перегреву. |

| Чистота сплава | Влияет на стабильность плавления и диффузию интерметаллических соединений. |

| Межфазная смачиваемость | Определяет прочность соединения и теплопроводность границы раздела. |

При непрерывной работе на высокой мощности даже незначительные дефекты пайки могут привести к перегреву, что, в свою очередь, ухудшает характеристики устройства или приводит к его выходу из строя. Поэтому выбор высококачественного припоя и внедрение точных процессов пайки имеют основополагающее значение для обеспечения высокой надежности лазерной упаковки.

4. Будущие тенденции и развитие

По мере того, как лазерные технологии продолжают проникать в промышленную обработку, медицинскую хирургию, LiDAR и другие области, припои для лазерной упаковки развиваются в следующих направлениях:

①Низкотемпературная пайка:

Для интеграции с термочувствительными материалами

②Бессвинцовый припой:

Соответствует требованиям RoHS и другим экологическим нормам.

③Высокоэффективные теплопроводящие материалы (ТИМ):

Для дальнейшего снижения теплового сопротивления

④Технологии микропайки:

Для поддержки миниатюризации и высокоплотной интеграции.

5. Заключение

Несмотря на небольшой объем, припои являются критически важными элементами, обеспечивающими производительность и надежность мощных лазерных устройств. При упаковке лазерных диодных линеек выбор правильного припоя и оптимизация процесса соединения имеют решающее значение для обеспечения долговременной стабильной работы.

6. О нас

Компания Lumispot стремится предоставлять своим клиентам профессиональные и надежные лазерные компоненты и решения для их упаковки. Обладая обширным опытом в выборе припоев, проектировании систем терморегулирования и оценке надежности, мы уверены, что каждая деталь, доведенная до совершенства, ведет к успеху. Для получения дополнительной информации о технологиях упаковки мощных лазеров, пожалуйста, свяжитесь с нами.

Дата публикации: 07.07.2025