Подпишитесь на наши страницы в социальных сетях, чтобы получать оперативные публикации.

Введение в лазерную обработку в производстве

Технология лазерной обработки пережила стремительное развитие и широко используется в различных областях, таких как аэрокосмическая промышленность, автомобилестроение, электроника и другие. Она играет важную роль в повышении качества продукции, производительности труда и автоматизации, одновременно снижая загрязнение окружающей среды и потребление материалов (Гонг, 2012).

Лазерная обработка металлических и неметаллических материалов.

В последнее десятилетие лазерная обработка в основном применялась для обработки металлов, включая резку, сварку и наплавку. Однако эта область расширяется и на неметаллические материалы, такие как текстиль, стекло, пластмассы, полимеры и керамика. Каждый из этих материалов открывает возможности в различных отраслях промышленности, несмотря на то, что для них уже существуют отработанные технологии обработки (Yumoto et al., 2017).

Проблемы и инновации в лазерной обработке стекла

Стекло, широко применяемое в таких отраслях, как автомобилестроение, строительство и электроника, представляет собой важную область для лазерной обработки. Традиционные методы резки стекла, использующие инструменты из твердых сплавов или алмазов, ограничены низкой эффективностью и шероховатыми краями. В отличие от них, лазерная резка предлагает более эффективную и точную альтернативу. Это особенно очевидно в таких отраслях, как производство смартфонов, где лазерная резка используется для изготовления крышек объективов камер и больших экранов (Ding et al., 2019).

Лазерная обработка высококачественных типов стекла

Различные типы стекла, такие как оптическое стекло, кварцевое стекло и сапфировое стекло, представляют собой уникальные проблемы из-за своей хрупкости. Однако передовые лазерные технологии, такие как фемтосекундное лазерное травление, позволили осуществлять высокоточную обработку этих материалов (Sun & Flores, 2010).

Влияние длины волны на лазерные технологические процессы

Длина волны лазера существенно влияет на процесс, особенно для таких материалов, как конструкционная сталь. Лазеры, излучающие в ультрафиолетовом, видимом, ближнем и дальнем инфракрасном диапазонах, были проанализированы на предмет их критической плотности мощности для плавления и испарения (Лазов, Ангелов и Тейрумниекс, 2019).

Разнообразные области применения в зависимости от длины волны

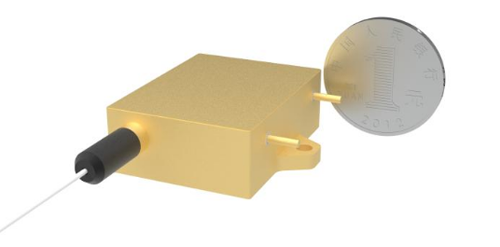

Выбор длины волны лазера не случаен, а в значительной степени зависит от свойств материала и желаемого результата. Например, УФ-лазеры (с более короткими длинами волн) отлично подходят для прецизионной гравировки и микрообработки, поскольку позволяют получать более мелкие детали. Это делает их идеальными для полупроводниковой и микроэлектронной промышленности. В отличие от них, инфракрасные лазеры более эффективны для обработки более толстых материалов благодаря своей способности к глубокому проникновению, что делает их подходящими для тяжелых промышленных применений (Majumdar & Manna, 2013). Аналогично, зеленые лазеры, обычно работающие на длине волны 532 нм, находят свою нишу в приложениях, требующих высокой точности с минимальным тепловым воздействием. Они особенно эффективны в микроэлектронике для таких задач, как формирование схем, в медицине для таких процедур, как фотокоагуляция, и в секторе возобновляемой энергии для производства солнечных элементов. Уникальная длина волны зеленых лазеров также делает их подходящими для маркировки и гравировки различных материалов, включая пластмассы и металлы, где желательны высокая контрастность и минимальное повреждение поверхности. Такая адаптивность зеленых лазеров подчеркивает важность выбора длины волны в лазерных технологиях, обеспечивая оптимальные результаты для конкретных материалов и областей применения.

Онзеленый лазер 525 нмЭто особый тип лазерной технологии, характеризующийся характерным излучением зеленого света на длине волны 525 нанометров. Зеленые лазеры на этой длине волны находят применение в фотокоагуляции сетчатки, где их высокая мощность и точность являются преимуществом. Они также потенциально полезны в обработке материалов, особенно в областях, требующих точной обработки с минимальным термическим воздействием..Разработка зеленых лазерных диодов на подложке из GaN с ориентацией плоскости c для получения более длинных волн в диапазоне 524–532 нм знаменует собой значительный прогресс в лазерных технологиях. Эта разработка имеет решающее значение для применений, требующих определенных характеристик длины волны.

Источники лазерного излучения непрерывного действия и лазеры с синхронизацией мод

Для солнечных элементов с селективным эмиттером и лазерным легированием рассматриваются источники непрерывного излучения (CW) и квазинепрерывного излучения с синхронизацией мод на различных длинах волн, таких как ближний инфракрасный диапазон (NIR) 1064 нм, зеленый диапазон 532 нм и ультрафиолетовый диапазон (UV) 355 нм. Различные длины волн влияют на адаптивность и эффективность производства (Patel et al., 2011).

Эксимерные лазеры для материалов с широкой запрещенной зоной

Эксимерные лазеры, работающие в УФ-диапазоне, подходят для обработки материалов с широкой запрещенной зоной, таких как стекло и углеродное волокно, армированное полимерами (CFRP), обеспечивая высокую точность и минимальное тепловое воздействие (Kobayashi et al., 2017).

Nd:YAG лазеры для промышленного применения

Nd:YAG лазеры, благодаря своей адаптивности в плане настройки длины волны, используются в широком спектре применений. Их способность работать как на длине волны 1064 нм, так и на 532 нм обеспечивает гибкость в обработке различных материалов. Например, длина волны 1064 нм идеально подходит для глубокой гравировки металлов, а длина волны 532 нм обеспечивает высококачественную гравировку поверхности пластмасс и металлов с покрытием (Moon et al., 1999).

→Сопутствующие товары:Твердотельный лазер непрерывного действия с диодной накачкой и длиной волны 1064 нм

Мощная волоконно-лазерная сварка

Лазеры с длиной волны около 1000 нм, обладающие хорошим качеством луча и высокой мощностью, используются в лазерной сварке металлов с образованием сквозных отверстий. Эти лазеры эффективно испаряют и расплавляют материалы, обеспечивая высококачественные сварные швы (Salminen, Piili, & Purtonen, 2010).

Интеграция лазерной обработки с другими технологиями.

Интеграция лазерной обработки с другими технологиями производства, такими как наплавка и фрезерование, привела к созданию более эффективных и универсальных производственных систем. Такая интеграция особенно полезна в таких отраслях, как инструментальное производство и ремонт двигателей (Новотны и др., 2010).

Лазерная обработка в новых областях

Применение лазерных технологий распространяется на такие перспективные области, как полупроводниковая, дисплейная и тонкопленочная промышленность, предлагая новые возможности и улучшая свойства материалов, точность изготовления и производительность устройств (Hwang et al., 2022).

Будущие тенденции в лазерной обработке

Будущие разработки в области лазерной обработки сосредоточены на новых методах изготовления, улучшении качества продукции, проектировании интегрированных многокомпонентных материалов и повышении экономических и технологических преимуществ. Это включает в себя быстрое лазерное изготовление конструкций с контролируемой пористостью, гибридную сварку и лазерную профильную резку металлических листов (Kukreja et al., 2013).

Технология лазерной обработки, благодаря своему разнообразию применений и постоянным инновациям, формирует будущее производства и обработки материалов. Ее универсальность и точность делают ее незаменимым инструментом в различных отраслях промышленности, расширяя границы традиционных методов производства.

Лазов, Л., Ангелов, Н., и Тейрумниекс, Е. (2019). Метод предварительной оценки критической плотности мощности в лазерных технологических процессах.Окружающая среда. Технологии. Ресурсы. Материалы Международной научно-практической конференции.. Связь

Патель, Р., Венхэм, С., Тьяджоно, Б., Халлам, Б., Сугианто, А., и Боватсек, Дж. (2011). Высокоскоростное изготовление солнечных элементов с селективным лазерным легированием и эмиттером с использованием непрерывного излучения (CW) с длиной волны 532 нм и квазинепрерывного лазерного излучения с синхронизацией мод.Связь

Кобаяши М., Какизаки К., Оидзуми Х., Мимура Т., Фудзимото Дж. и Мизогути Х. (2017). Обработка стекла и углепластика мощными лазерами DUV.Связь

Мун, Х., И, Дж., Ри, Й., Ча, Б., Ли, Дж., и Ким, К.-С. (1999). Эффективное удвоение частоты внутри резонатора с помощью диодного лазера Nd:YAG с боковой накачкой и диффузионным отражателем, использующего кристалл KTP.Связь

Салминен А., Пиили Х. и Пуртонен Т. (2010). Характеристики сварки волоконным лазером высокой мощности.Труды Института инженеров-механиков, Часть C: Журнал науки о машиностроении, 224, 1019-1029.Связь

Маджумдар, Дж., и Манна, И. (2013). Введение в лазерное изготовление материалов.Связь

Гонг, С. (2012). Исследования и применение передовых технологий лазерной обработки.Связь

Юмото, Дж., Торизука, К., и Курода, Р. (2017). Разработка испытательного стенда и базы данных для лазерной обработки материалов.Обзор лазерной техники, 45, 565-570.Связь

Дин Ю., Сюэ Ю., Пан Дж., Ян Л.-Дж. и Хонг М. (2019). Достижения в области технологий мониторинга лазерной обработки на месте.SCIENTIA SINICA Физика, Механика и Астрономика. Связь

Сун, Х., и Флорес, К. (2010). Микроструктурный анализ объемного металлического стекла на основе циркония, полученного лазерной обработкой.Металлургические и материальные труды A. Связь

Новотны, С., Мюнстер, Р., Шарек, С., и Бейер, Э. (2010). Интегрированная лазерная ячейка для комбинированной лазерной наплавки и фрезерования.Автоматизация сборки, 30(1), 36-38.Связь

Кукрея, Л.М., Каул, Р., Пол, К., Ганеш, П., и Рао, Б.Т. (2013). Новые методы лазерной обработки материалов для будущих промышленных применений.Связь

Хван, Э., Чой, Дж., и Хонг, С. (2022). Новые вакуумные процессы с использованием лазера для сверхточной и высокопроизводительной обработки материалов.Наноразмерный. Связь

Дата публикации: 18 января 2024 г.